第九章 浇注系统及排气设计

9.1 浇注系统设计原则

9.1.1 浇注系统的组成

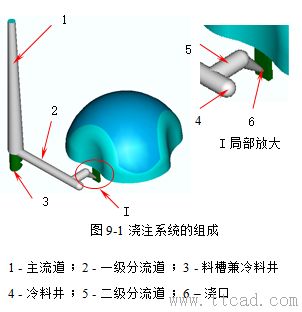

模具的浇注系统是指模具中从注塑机喷嘴开始到型腔入口为止的流动动通道,它可分为普通流道浇注系统和无流道浇注系统两大类型。普通流道浇注系统包括主流道、分流道、冷料井和浇口组成。如图

9-1所示。

9-1所示。

9.1.2 浇注系统设计时应遵循如下原则:

1 .结合型腔的排位,应注意以下三点:

a .尽可能采用平衡式布置,以便熔融塑料能平衡地充填各型腔;

b .型腔的布置和浇口的开设部位尽可能使模具在注塑过程中受力均匀;

c .型腔的排列尽可能紧凑,减小模具外形尺寸。

2 .热量损失和压力损失要小

a .选择恰当的流道截面;

b .确定合理的流道尺寸;

在一定范围内,适当采用较大尺寸的流道系统,有助于降低流动阻力。但流道系统上的压力降较小的情况下,优先采用较小的尺寸,一方面可减小流道系统的用料,另一方面缩短冷却时间。

c .尽量减少弯折,表面粗糙度要低。

3 .浇注系统应能捕集温度较低的冷料,防止其进入型腔,影响塑件质量;

4 .注系统应能顺利地引导熔融塑料充满型腔各个角落,使型腔内气体能顺利排出;

5 .防止制品出现缺陷;

避免出现充填不足、缩痕、飞边、熔接痕位置不理想、残余应力、翘曲变形、收缩不匀等缺陷。

6 .浇口的设置力求获得最好的制品外观质量浇口的设置应避免在制品外观形成烘印、蛇纹、缩孔等缺陷。

7 .口应设置在较隐蔽的位置,且方便去除,确保浇口位置不影响外观及与周围零件发生干涉。

8 .考虑在注塑时是否能自动操作

9 .考虑制品的后续工序,如在加工、装配及管理上的需求,须将多个制品通过流道连成一体。

9.2 流道设计

9.2.1 主流道的设计

(1) 定义:

主流道是指紧接注塑机喷嘴到分流道为止的那一段流道,熔融塑料进入模具时首先经过它。一般地,要求主流道进口处的位置应尽量与模具中心重合。

(2) 设计原则:

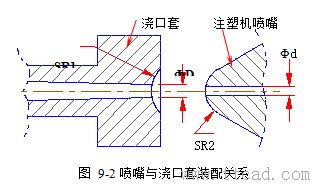

热塑性塑料的主流道,一般由浇口套构成,它可分为两类:两板模浇口套和三板模浇口套。

热塑性塑料的主流道,一般由浇口套构成,它可分为两类:两板模浇口套和三板模浇口套。

参照图9-2,无论是哪一种浇口套,为了保证主流道内的凝料可顺利脱出,应满足:

D = d + (0.5 ~ 1) mm (1)

D = d + (0.5 ~ 1) mm (1)

R1= R2 + (1 ~ 2) mm (2)

其它相关尺寸详见第十六章第四节。

9.2.2 冷料井的设计

(1) 定义及作用:

冷料井是为除去因喷嘴与低温模具接触而在料流前锋产生的冷料进入型腔而设置。它一般设置在主流道的末端,分流道较长时,分流道的末端也应设冷料井。

(2) 设计原则 :

一般情况下,主流道冷料井圆柱体的直径为6 ~ 12mm,其深度为6 ~ 0mm。对于大型制品,冷料井的尺寸可适当加大。对于分流道冷料井,其长度为(1 ~ 1.5)倍的流道直径。

冷料井是为除去因喷嘴与低温模具接触而在料流前锋产生的冷料进入型腔而设置。它一般设置在主流道的末端,分流道较长时,分流道的末端也应设冷料井。

(2) 设计原则 :

一般情况下,主流道冷料井圆柱体的直径为6 ~ 12mm,其深度为6 ~ 0mm。对于大型制品,冷料井的尺寸可适当加大。对于分流道冷料井,其长度为(1 ~ 1.5)倍的流道直径。

(3) 分类:

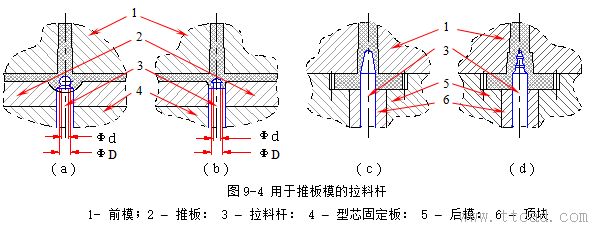

a .底部带顶杆的冷料井

a .底部带顶杆的冷料井

由于第一种加工方便,故常采用。Z形拉料杆不宜多个同时使用,否则不易从拉料杆上脱落浇注系统。如需使用多个Z形拉料杆,应确保缺口的朝向一致。但对于在脱模时无法作横向移动的制品,应采用第二种和第三种拉料杆。根据塑料不同的延伸率选用不同深度的倒扣d。若满足:(D-d)/D< d1,则表示冷料井可强行脱出。其中d1是塑料的延伸率。

表9-1 树脂的延伸率( % )

|

树脂

|

PS

|

AS

|

ABS

|

PC

|

PA

|

POM

|

LDPE

|

HDPE

|

RPVC

|

SPVC

|

PP

|

|

d1

|

0.5

|

1

|

1.5

|

1

|

2

|

2

|

5

|

3

|

1

|

10

|

2

|

b .推板推出的冷料井

这种拉料杆专用于胶件以推板或顶块脱模的模具中。拉料杆的倒扣量可参照表9-1。

锥形头拉料杆(图 9-4 c 示)靠塑料的包紧力将主流道拉住,不如球形头拉料杆和菌形拉料杆(图9-4 b、c 所示)可靠。为增加锥面的摩擦力,可采用小锥度,或增加锥面粗糙度,或用复式拉料杆(图9-d示)來替代。后两种由于尖锥的分流作用较好,常用于单腔成型带中心孔的胶件上,比如齿轮模具。

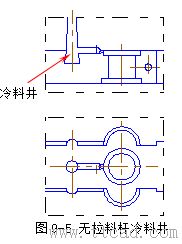

c .无拉料杆的冷料井

对于具有垂直分型面的的注射模,冷料井置于左右两半模的中心线上,当开模时分型面左右分开,制品于前锋冷料一起拔出,冷料井不必设置拉料杆。见图9-5。

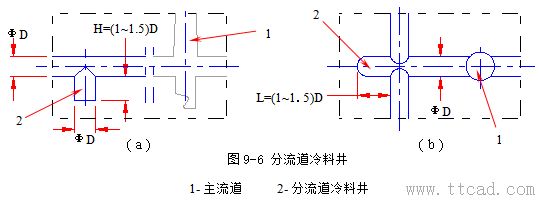

d .分流道冷料井

一般采用图9-6中所示的两种形式:图a所示的将冷料井做在后模的深度方向;图b所示的将分流道在分型面上延伸成为冷料井。有关尺寸可参考图9-6。

一般采用图9-6中所示的两种形式:图a所示的将冷料井做在后模的深度方向;图b所示的将分流道在分型面上延伸成为冷料井。有关尺寸可参考图9-6。

9.2.3 分流道的设计

熔融塑料沿分流道流动时,要求它尽快的充满型腔,流动中温度降尽可能小,流动阻力尽可能低。同时,应能将塑料熔体均衡地分配到各个型腔。所以,在流道设计时,应考虑:

(1) 流道截面形状的选用

较大的截面面积,有利于减少流道的流动阻力;较小的截面周长,有利于减少熔融塑料的热量散失。我们称周长与截面面积的比值为比表面积(即流道表面积与其体积的比值),用它来衡量流道的流动效率。即比表面积越小,流动效率越高。

较大的截面面积,有利于减少流道的流动阻力;较小的截面周长,有利于减少熔融塑料的热量散失。我们称周长与截面面积的比值为比表面积(即流道表面积与其体积的比值),用它来衡量流道的流动效率。即比表面积越小,流动效率越高。

表9-2 不同截面形状分流道的流动效率及散热性能

|

|

名称

|

圆 形

|

正六边形

|

U 形

|

正方形

|

梯 形

|

半圆形

|

矩 形

|

||

|

流道截面

|

图形及尺寸代号

|

|||||||||

|

效率 (P=S/L)值

|

通用表达式

|

0.250D

|

0.217b

|

0.250d

|

0.250b

|

0.250d

|

0.153d

|

h

|

b/2

|

0.167b

|

|

b/4

|

0.100b

|

|||||||||

|

b/6

|

0.071b

|

|||||||||

|

截面面积S =πR2时的P值

|

0.250D |

0.239D |

0.228D

|

0.222D

|

0.220D

|

0.216D

|

h

|

b/2

|

0.209D

|

|

|

b/4

|

0.177D

|

|||||||||

|

b/6

|

0.155D

|

|||||||||

|

使截面面积S =πR 2

时应取的尺寸 |

D = 2 R

|

b =1.1D

|

d =0.912D

|

b =0.886D

|

d =0.879D

|

d =1.414D

|

h

|

b/2

|

1.253D

|

|

|

b/4

|

1.772D

|

|||||||||

|

b/6

|

2.171D

|

|||||||||

|

热量损失

|

最小

|

小

|

较小

|

较大

|

大

|

更大

|

最大

|

|||

从表9-2中,我们可以看出相同截面面积流道的流动效率和热量损失的排列顺序.

圆形截面的优点是:比表面积最小,热量不容易散失,阻力也小。缺点是:需同时开设在前、后模上,而且要互相吻合,故制造较困难。U形截面的流动效率低于圆形与正六边形截面,但加工容易,又比圆形和正方形截面流道容易脱模,所以,U形截面分流道具有优良的综合性能。以上两种截面形状的流道应优先采用,其次,采用梯形截面。U形截面和梯形截面两腰的斜度一般为5°-10°。

圆形截面的优点是:比表面积最小,热量不容易散失,阻力也小。缺点是:需同时开设在前、后模上,而且要互相吻合,故制造较困难。U形截面的流动效率低于圆形与正六边形截面,但加工容易,又比圆形和正方形截面流道容易脱模,所以,U形截面分流道具有优良的综合性能。以上两种截面形状的流道应优先采用,其次,采用梯形截面。U形截面和梯形截面两腰的斜度一般为5°-10°。

(2) 分流道的截面尺寸

分流道的截面尺寸应根据胶件的大小、壁厚、形状与所用塑料的工艺性能、注射速率及分流道的长度等因素来确定。对于我们现在常见(2.0~3.0)mm壁厚,采用的圆形分流道的直径一般在3.5~7.0mm之间变动,对于流动性能好的塑料,比如:PE、PA、PP等,当分流道很短时,可小到Φ2.5mm。对于流动性能差的塑料,比如:HPVC、PC、PMMA等,分流道较长时,直径可Φ10~Φ13mm。实验证明,对于多数塑料,分流道直径在5~6mm以下时,对流动影响最大。但在Φ8.0mm以上时,再增大其直径,对改善流动的影响已经很小了。

一般说来,为了减少流道的阻力以及实现正常的保压,要求:

a. 在流道不分支时,截面面积不应有很大的突变;

b. 流道中的最小横断面面积大于浇口处的最小截面面积。

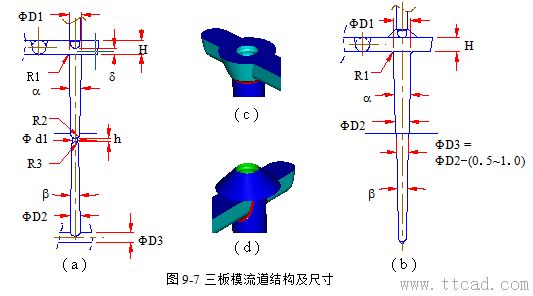

对于三板模来讲,以上两点尤其应该引起重视。

在图9-7的a图中,H 3 D1 > D2 3 D3;d1大于浇口最小截面,一般取(1.5~2.0)mm,h =d1,锥度a及b一般取2°~3°,d应尽可能大。为了减少拉料杆对流道的阻力,应将流道在拉料位置扩大,如图9-7c所示;或将拉料位置做在流道推板上,如图9-7d 所。

在图9-7的b 图中,H 3 D1,锥度a及b一般取2°~3°,锥形流道的交接处尺寸相差0.5~1.0mm,对拉料位置的要求与图9-7a 相同。

在图9-7的b 图中,H 3 D1,锥度a及b一般取2°~3°,锥形流道的交接处尺寸相差0.5~1.0mm,对拉料位置的要求与图9-7a 相同。

该文章所属专题:模具设计指南