所有需打印的图纸均采用“STD”打印格式,各图纸出图要求分述如下:

(1).排位图

1) 用排位图框(PW2X40;PWA0;PWA1)和排位图标注格式。

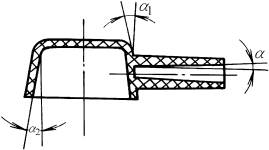

2) 表达清楚分型面,主要镶拼结构,流道浇口及模胚类型。

3) 标明唧嘴及顶棍孔双及螺丝的大小及位置。

4) 标明产品定位基准最大外形尺寸,胶位至料边,料底距离,大行位的外围尺寸,前后模料最高尺寸,多个产品出一套模时需表达清楚各产品间距以及顶出最小行程。

5) 标明模胚主要尺寸﹑总高﹑顶出行程以及码模坑位置开框大小及藏呵深度。

6) 标明基角,前模在模胚长度方向的右下角,后模在模胚长度方向的左下角

7) 标明弹弓孔大小位置藏入B板深度。

8) 产品定位加□,所有参考尺寸均加 ( )。

9) 前内模与A板做平,后内模高出B板0.5MM。

10) 细水口模要计算拉杆长度。

11) 产品必须而且只能镜射一次,之后只可旋转移动各复制,不得再镜射,立体视角一定不能镜射。

12) 模具有止口以及要求模胚厂开框的零出止口图和开框图,A4打印。

13) 更新排位,当有下列情况之一者,需及时更新排位:

A. 核对模胚材料单.

B. 设计部来正式蓝图或改图.

C. 设计变更.

14) 正式排位发出后,立即出司筒和钢料单。

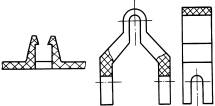

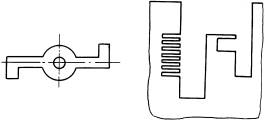

(2)装配图

1) 用装配图图框(ZP2XA0; ZPA0; ZPA1) 和装配图标注格式

2) 主要考虑运水﹑撑头等。

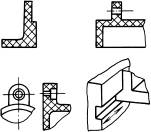

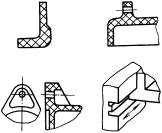

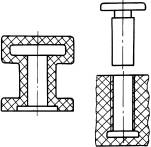

3) 表达清楚模具所有结构,必要时采用局部放大剖示图。

4) 浇口要有放大的部示图。

5) 要有明细表。

6) 及时出零件清单。

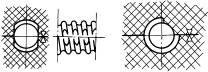

(3)顶针图

1) 用零件图图框(LJA0, A1, A2, A3, A4)和零件图标准格式(LJ, LJJ)。

2) 胶位(产品,流道浇口)部分的线条用149号颜色表示,笔宽0.05。

3) 必须标明基角。

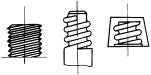

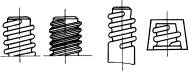

4) 调用AL-LXY工具栏表示顶针。

5) 顶针图应包含所有线割穿丝孔,镶针孔位置大小。

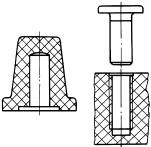

6) 有托顶针要有剖示图表达托位避空尺寸。

7) 有时为了表达清楚,要分开打印和标注,同时要有一张总的顶针﹑司筒﹑镶针孔﹑线割孔﹑斜顶直﹑顶图

8) 要考虑运水,不得与之矛盾。。

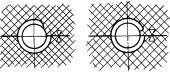

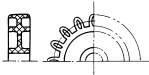

(4)线割图

1)用零件图图框(LJA0, A1, A2, A3, A4)和零件图标准格式(LJ, LJJ)。

2)胶位(产品﹑流道浇口)部分的线条用149号颜色表示,笔宽0.05。

3)必须标明基角。

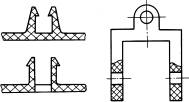

4)斜顶线割采用统一标注格式,见附录。

5) 表达清楚是割内模还是割镶件。

6) 池内模料与模胚一起割时,标注中心为模胚中心。当单独割内模时,标数中心为内模料中心;当前模或后模不止一块内模料线割时,应装入A板或B板后再线割,标数中心为模胚中心。

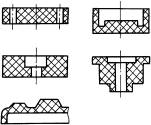

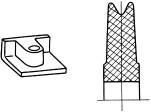

(5)零件图

1) 用零件图图框(LJA0, A1, A2, A3, A4)和零件图标准格式(LJ, LJJ)

2) 表达所有结构,标清所有加式所需尺寸。

3) 有基角和运水的均需画上基角和运水。

4) 斜顶直顶头部以分型面或产品零线(要注明)拉数,同时再标一能参考总长。

5) 注意平行出图,先出大件,后出小件。

(6)爆炸图

1)用零件图图框(LJA0,A1,A2,A3,A4)和零件图标准格式(LJ,LJJ)

2)必须标明基角。

3)标出外围尺寸,前后模主要平面与产品零线的距离。

(7)分模图(3D)

1)产品定位必须与排位图完全一致。

2)要求做出流道,填平骨位、柱位。

3)由于图烂,不能在所要求的时间内分好模的先转分型面。

4)当有前模行位时,注意行位斜面与A板斜面配合面避空0.5MM。

▲同时,针对其他各部门提出的改图要求务需注意:

a>.虚心听取,确定是否可取。改图务必谨慎。

b>设计部改图,一定要慎重,仔细核对,看改图是否合理,发现问题时要迅速处理,及时沟通,有任何图纸更改,均要求有设计部签字确认并用改图统计表记录下一切图纸更改情况。

二、图纸管理及进度控制

(一) 内部图纸管理

1. 材料清单:按模号放在材料清单文件夹。

2. 模胚内模料单:按日期放在物料订购文件夹。

3. 模图:按产品名称和排模顺序一一放在每个文件夹里面,每一套模的模图按顺序依次为:

排位图→爆炸图→装配图→顶针图→线割图→零件图等。

4. 产品2D装配图:放在产品装配图文件夹(包括装配图、彩图、模具构造单)。

5. 内部资料:在资料文件夹里(放设计标准、管理方案等)。

6. 空表:放在打印机旁。

7. 排模安排表和进度表放在一个文件夹.

注意事项:

1. 料清单必须填写清楚:模号、模具名称、日期、制作者、订的铜料必须注明是用什么材料,是否CNC用,订完之后仔细核对。

2. 图纸签收单上写清楚你的名字,日期,图纸名称版次,张数。

3. 材料清单、图纸签收单一律不准打孔,图纸签收单在装订时签收单的右上角与图纸左上角合订在一起。

同时,所有发往车间的图纸均需用组长或主管签字,不允许拿白图到车间。

三.电脑图档管理

一﹑统一使用自訂的程序菜單(標准件菜單和new Tools菜單)﹐調用標准圖塊(如模胚﹑頂針﹑螺絲﹑彈弓﹑明細表等.)統一調用M005ftk里面的圖框和所附屬的打印格式和標注標式.

二、圖檔存放位置使用統一放置管理﹐每人的圖檔放在電腦的D:盤上﹐目錄為設計者名字的開頭的字母的縮寫.(如﹕菲利蒲為D:flp;諾基亞為D:njy)

三、圖檔的命名與放置

1>模具圖檔命名為﹕ XX XXX ―― name

年 流水號 名稱

模具圖檔命名中的名稱如附表1

(如﹕01234 –CDM表示2001年第234套模具名稱為CD門)

零件圖則命名為﹕

裝配﹐排位 ―― CDM.dwg

行位 ――――― HW.dwg

斜頂 ――――― XD.dwg

鏟雞 ――――― CJ.dwg

頂針 ――――― DZ.dwg

2>.圖檔的放置。如果上面所列舉的例子為CD206的圖檔﹐為菲利蒲所画﹐那么放在菲利蒲的電腦里的

D:flpCD206�1234 –CDmCDM.dwg

HW1.dwg

XD.dwg

CJ.dwg

推荐全部圖檔在一個圖檔里面即把行位﹑斜頂等圖全部合并在CDM.dwg里.

3> ProE的圖檔放置與以上所要求的一致.(放在同一目錄里面).

如上例的ProE圖檔放在D:flpCD206�1234- CDM

四、公共圖檔文件的放置

1).共圖檔文件目前統一放置MO5fDesigm产品型號 文檔的新舊以日期目錄名來分辨.

例﹕MO5fDesigmCD206�10720的圖檔為2001年7月20日放置進去的.

2).CNC的igs,分模圖和Pro/E圖統一放在MO5fCNC产品型號模具名 .

(如﹕MO5fCNCCD206�1234 -CDMCORE.igs…)

3).每一款機型完全完成后﹐由主管安排把所有該款的圖檔放到MO5f資料備份产品型號.

如﹕MO5f資料備份CD206�1234—CDMCD門的所有圖檔.

每個型號产品投产後﹕所有這個型號的模具圖檔須刻成2份光盤保存.設計者電腦中相關圖檔可在投产3個月後由主管安排刪除.不得顫自刪除電腦圖檔.