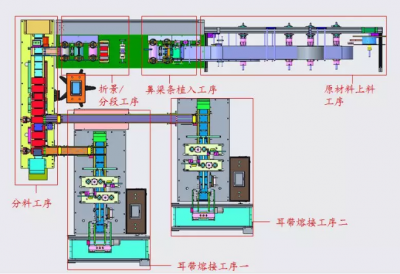

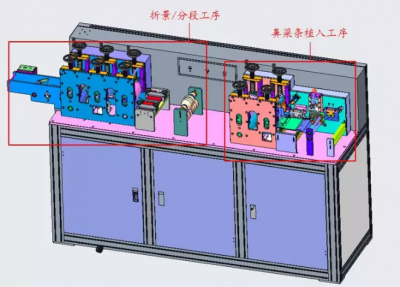

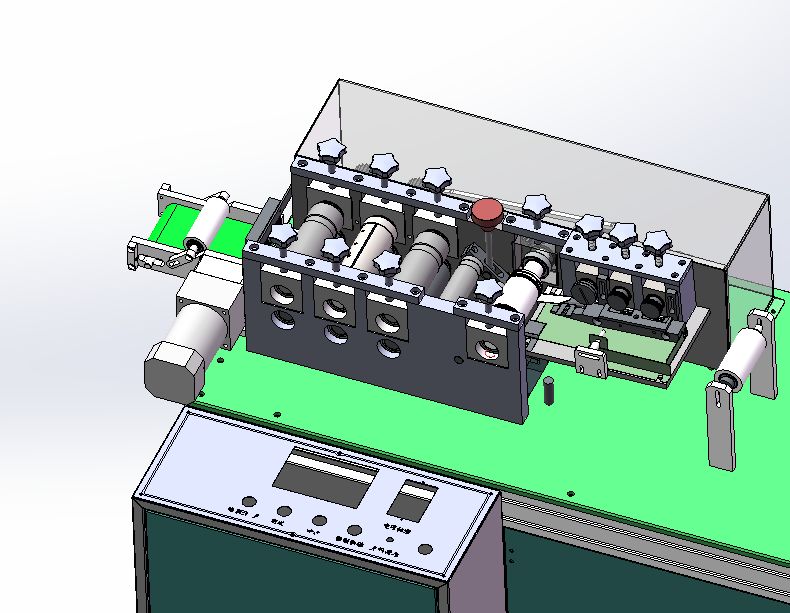

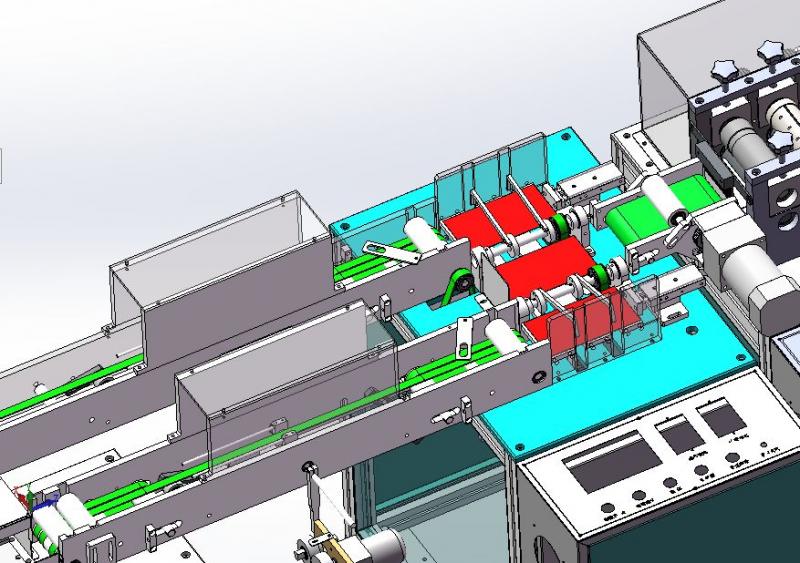

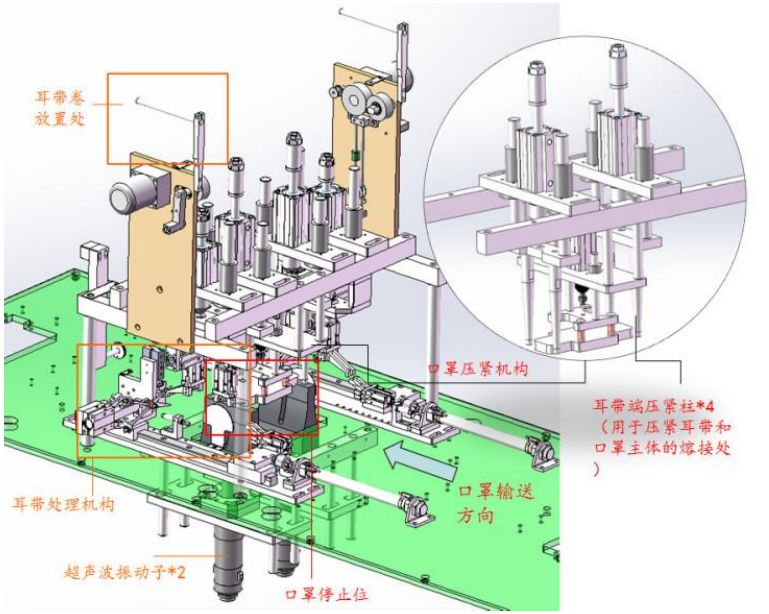

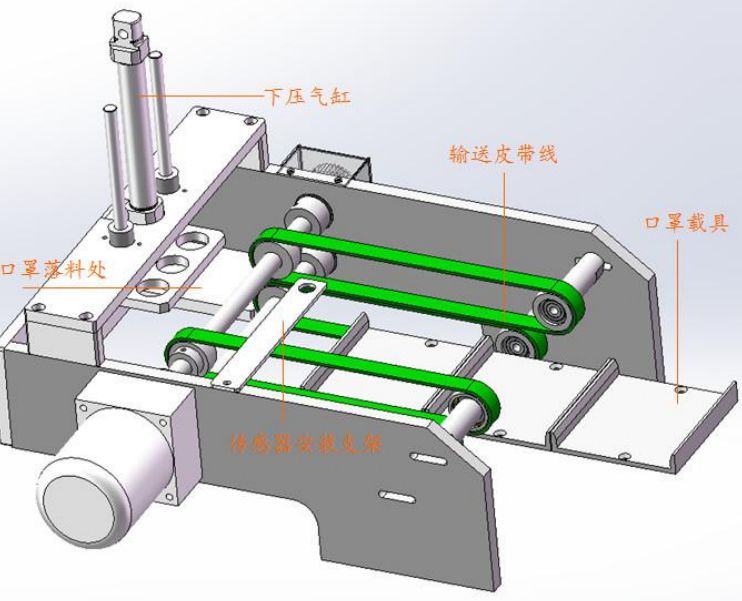

进入正题,还是先来看一下这个2.5代口罩机长什么样:

可以看到,跟原来那个口罩机相比,变化还是有点大的,整体上来说,这款口罩机综合了原来的优点,又借鉴了其他口罩机(比如上次说到的N95口罩机)的优点,占地面积变的更小,生产也更稳定。其中的很多机构很巧妙,值得我们好好学习,那么下面就让我们进入正题,开始从头到尾把这款口罩机的原理和值得学习的机构分析一遍。

首先说一下,这款口罩机生产的是外耳带口罩(就是耳带是朝外的)。

→ 布料从原材料上料工序经过鼻梁条植入工序,将鼻梁条切断并植入口罩中,同时由超声波熔接机压出口罩纵向两侧压纹;

→ 然后再经过折景/分段工序,折出口罩上的三道褶皱,并由超声波熔接机压出口罩横向两侧压纹,同时将口罩分段截取;

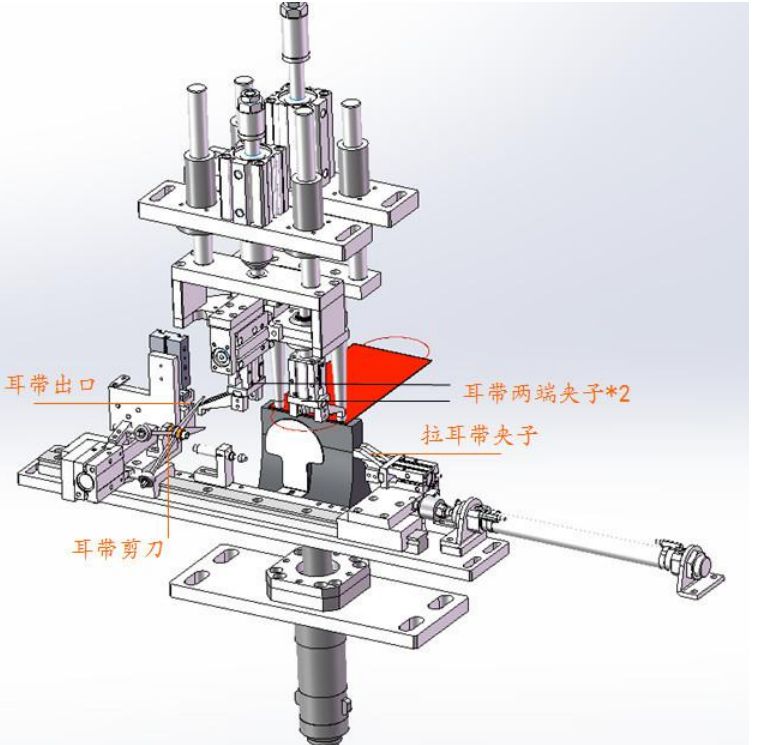

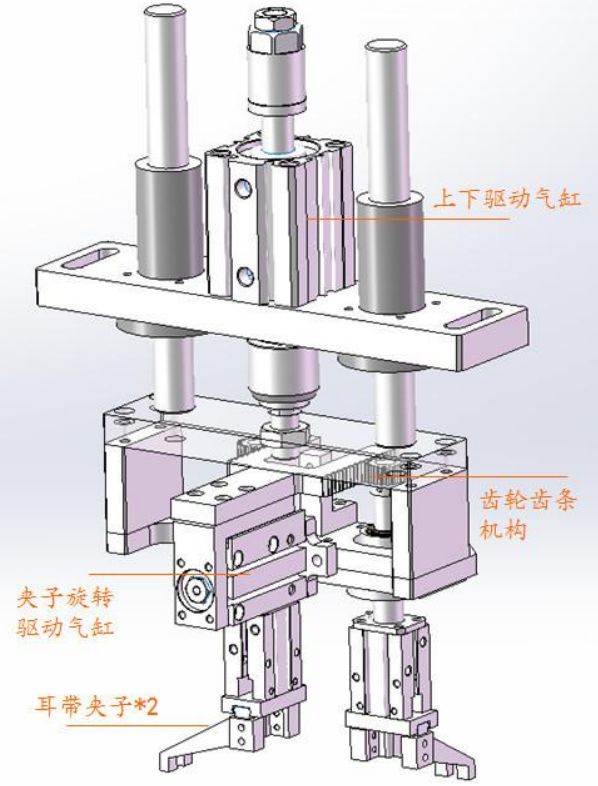

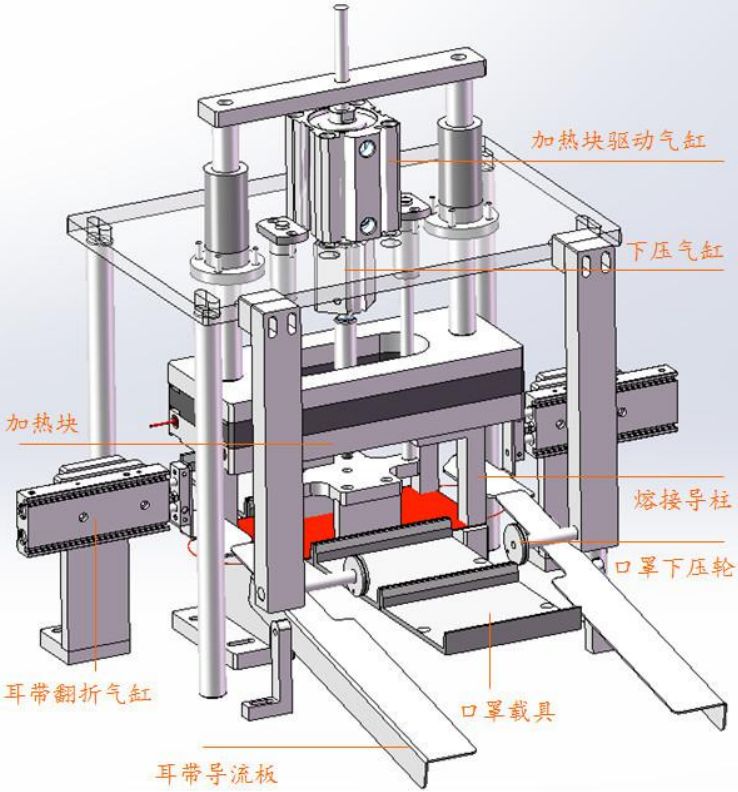

→ 分段后的口罩进入分料工序,然后分给耳带熔接工序一和耳带熔接工序二;

→ 口罩经过耳带熔接工序,将耳带熔接在口罩上,然后输出到下料输送带。

以上是这款2.5代口罩机的整体工作顺序,下面咱们开始依次分析每个工序。

01原材料上料工序

可以看到,这款口罩机也有四个布料卷放置架,同样是可以做四层的一次性口罩,最右侧是鼻梁线放置架。

布料从布料卷出来后,经过各自的布料过辊,最后从布料支撑架出去进入下一工序;鼻梁线从放置架出来,经过线盘进入下一工序。

然后,还是来分析下这些机构:

1、布料卷放置架:

关于布料卷固定块:它的作用就是从布料卷中心孔两端插入,形成一个主体,再通过星形把手,把布料卷固定块固定在旋转轴上;

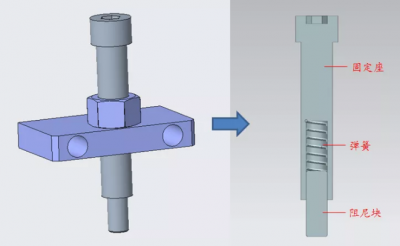

阻尼机构:关于阻尼机构的作用,前面的文章已经说过了,这里就不啰嗦了,这个阻尼机构相比原来的,看起来简化了很多,不过原理还是一样的:固定座通过弹簧,把阻尼块压紧在旋转轴上,起到阻尼作用。

大家肯定也发现了,整个结构和之前那款口罩机的不一样了,少了布料卷左右位置调节机构,其实调节机构并没有少,只是和原来不一样了,下面咱们就来说说这个调节机构。

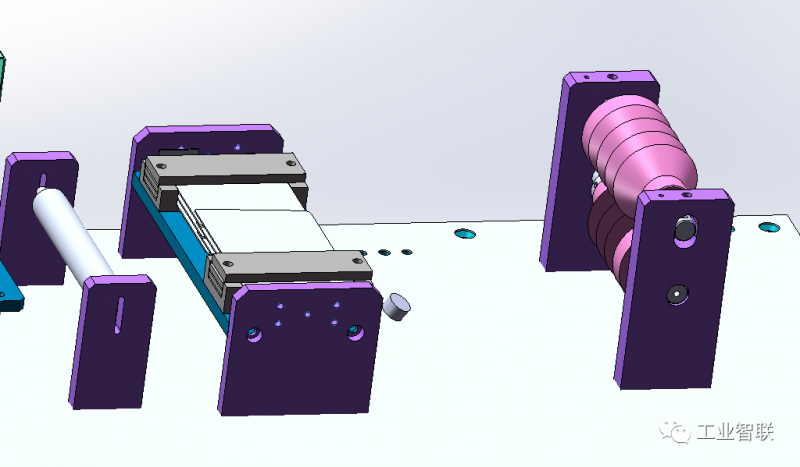

手轮+丝杆+丝杆固定座+丝杆螺母座+调节座+调节板+限位机构+轴承固定机构,这一套构成了布料卷的左右调节机构;

首先我们来看一下轴承固定机构处,仅看这个地方的话,调节板可以前后左右旋转,这时限位机构就起到了限制调节板左右旋转的作用,而下面的调节座又起到了限制调节板前后旋转的作用,这样调节板就被限制住了,会跟着调节座前后移动。

我猜测做这么复杂的原因是避免因为安装位置的不准确导致机构卡死。(只是个人猜测,如果有知道真实原因的,欢迎在评论区补充)

看一下它的调节原理:

转动手轮,带动丝杆旋转 → 由于丝杆螺母座是固定的,所以丝杆会随着手轮的转动前进或后退 → 丝杆又带动调节座、调节板和轴承固定机构前进或后退 → 轴承固定座机构带动旋转轴前进或退后,从而达到调节布料卷左右位置的目的(注:轴承固定机构通过螺丝被固定在旋转轴上)

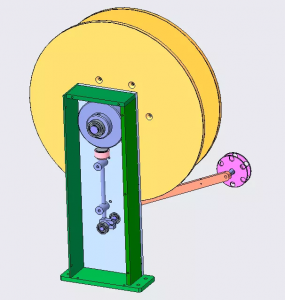

2、鼻梁线放置架

看过之前N95口罩机分析文章的,应该都知道这个机构已经分析过一次了,所以我就不再啰嗦一遍了,如果有感兴趣的同学,可以到公众号找一下关于N95口罩机分析的文章,里面有关于这个机构的详细分析。

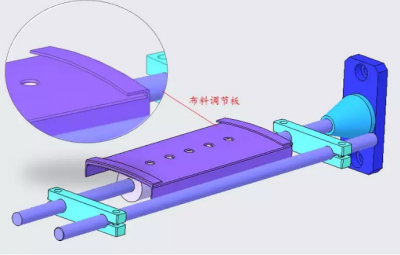

3、布料支撑架

这个机构和原来不同的地方是多了一个布料调节板,我们可以看到调节板的两端是折起的钣金,布料就是从两侧折起的钣金内通过,所以它的作用是可以防止布料左右窜动。

好了,原材料上料工序就分析完了,下面进入下一工序。

02鼻梁条植入工序、折景/分段工序

先来了解一下两个工序的具体工作顺序和机构。

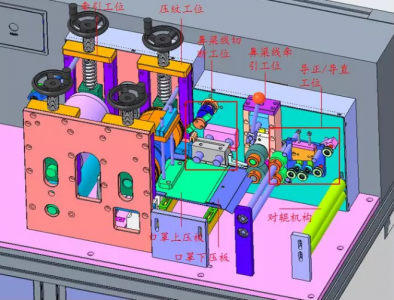

1、鼻梁条植入工序

说是鼻梁条植入工序,其实也包含了压出口罩纵向两侧纹路的工序,具体看下图:

工作顺序为:

→ 布料从对辊机构中间穿过,进入口罩上、下压板之间;同时,鼻梁线穿过导正/导直工位,进入鼻梁线牵引工位,最后由切断工位将鼻梁线按固定长度切断,和口罩一起进入压纹工位;

→ 再由牵引工位,牵引着口罩进入下一工序。

再来分析一下工序中的机构:

首先,对辊机构没什么可说的,就是两个滚筒,高度也是通过两侧的长圆孔进行手动调节。(这个机构没有N95口罩机的对辊机构调节方便)

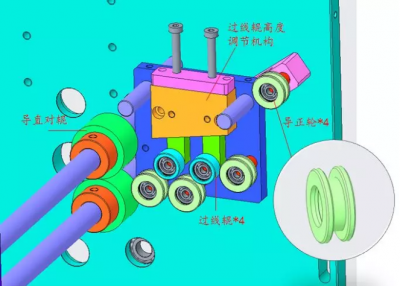

1)导正/导直工位

这个机构的作用就是将鼻梁线导正、导直,鼻梁线经过4个导正轮和2个过线辊,从导直对辊中间穿过,进入后面的牵引工位。(注:导直对辊是无动力的)

再来看一下过线辊高度调节机构:

调节块安装在固定座上,可以看到调节螺丝和过线辊安装座是燕尾槽式配合,当拧动调节螺丝时,就可以带动过线辊安装座移动,达到调节过线辊高度的目的。

2)鼻梁线牵引工位

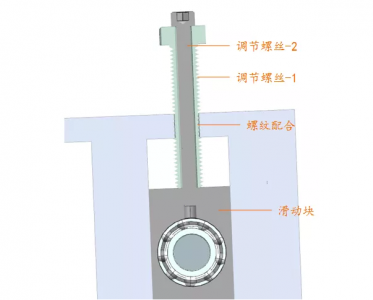

首先要知道,滑动座带动下面的滑动块调节机构、牵引轮滑动块和上牵引轮一起移动,关于滑动座的上下调节原理,其实在之前的网红口罩机上讲过一次,我就直接把那个复制过来了,原理都是一样的:

调节螺丝-1是中空型螺丝,调节螺丝-2和滑动块为螺纹配合,调节过程:调节螺丝-2锁在滑动块上,但注意不要锁紧;这时转动调节螺丝-1(注意保持调节螺丝-2不转动),就可以实现滑动块的上下运动,调整到合适位置后,锁紧调节螺丝-2就OK啦。

关于牵引轮滑动块调节的作用是:方便换鼻梁线时,将鼻梁线重新放入上、下牵引轮之间,然后来看一下牵引轮滑动块的调节原理:

扳动调节手柄,带动连接块1转动,连接块1又带动连接块2运动,从而使牵引轮滑动块和上牵引轮向上或向下,达到调节的目的。

注:上牵引轮为无动力轮;动力驱动的是下牵引轮,且为间歇驱动,关于动力的传递,后面有详细分析。

3)鼻梁线切断工位

从上图可以看到,口罩下压板两侧分别有布料预折钣金和折边钣金,布料经过预折钣金时,将布料两侧折成接近90°;再经过折边钣金时,将布料盖下来折成180°。

鼻梁线从入口进入到切断机构,旋转摆轮旋转一次,将鼻梁线按固定长度截断一次,联系前面的鼻梁线牵引工位,工作顺序就是这样的:

→ 鼻梁线牵引工位间歇旋转一次,就将鼻梁线往前带着走一段,前进停止后,旋转摆轮击打一次切刀,将鼻梁线切断。

→ 切断后的鼻梁线从放入管道进入折叠起来的布料中,然后一起进入后面的压纹工位。

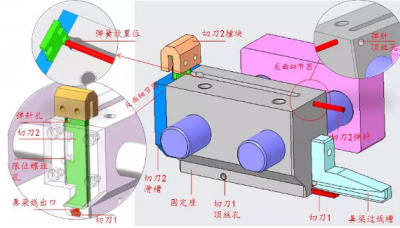

在发布完N95口罩机的分析文章后,有人私信我,询问鼻梁线切断机构的详细分析,这次正好就用这款口罩机,分析一下切断机构的工作原理:

首先需要知道的是:鼻梁线从过线槽进入,从出口处出来;切刀2弹针是插入弹针孔的;弹簧放置位里有一个弹簧,位于弹针下面;限位螺丝孔处有一颗限位螺丝,用来保证切刀2不会被弹出去。

然后再来看一下工作原理:

旋转摆轮击打切刀2撞块 → 切刀2往下,配合切刀1将鼻梁线切断,同时使弹针向下弯曲,压缩弹簧 → 当旋转摆轮不再击打撞块时,由于弹簧的弹力,将切刀2向上弹起,直到碰住限位螺丝后停止,恢复原位。

以上就是切断机构的原理,这几个工位就算是分析完了,继续再来分析压纹工位和布料牵引工位。

4)压纹工位

先来说说这两个工位的作用:

压纹工位:压出口罩纵向两侧的压纹;牵引工位:压住布料,为布料前进提供驱动力。

再来看一下详细图:

关于超声波振动子/焊接头,这里就不作解释了,感兴趣的可以到第一篇口罩机分析文章中看看;

然后说一下两个工位的调节机构:

调节螺杆内部是中空的,螺杆和导向轴是滑动配合;

首先通过调节块上的螺丝,调节好带座轴承的高度位置 → 然后转动手轮,将调节螺杆往下调整,但注意不要使调节螺杆顶住导向轴,这样就可以通过弹簧力压紧带座轴承。

牵引工位和压纹工位的调节机构原理一样,不同的是牵引工位下面没有调节块,弹簧是将上滚筒直接压紧在下滚筒上。

调节机构做成这样的好处,是可以使布料持续受到下压力。

2、折景/分段工序

1)预折景机构和折景机构这两个机构的作用,其实就是折出口罩上的褶皱,直接上实际生产的照片,看的更清楚点:

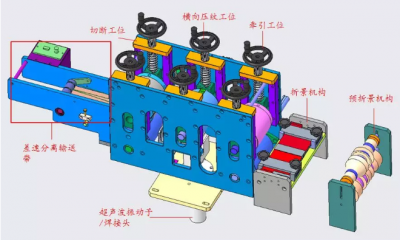

2)牵引工位、横向压纹工位、切断工位

这三个工位的调节机构在前面都说过了,所以这里就说一下它们的作用。

牵引工位:压住布料,为布料前进提供驱动力;横向压纹工位:压出口罩横向压纹;

切断工位:将口罩按照固定长度切断。

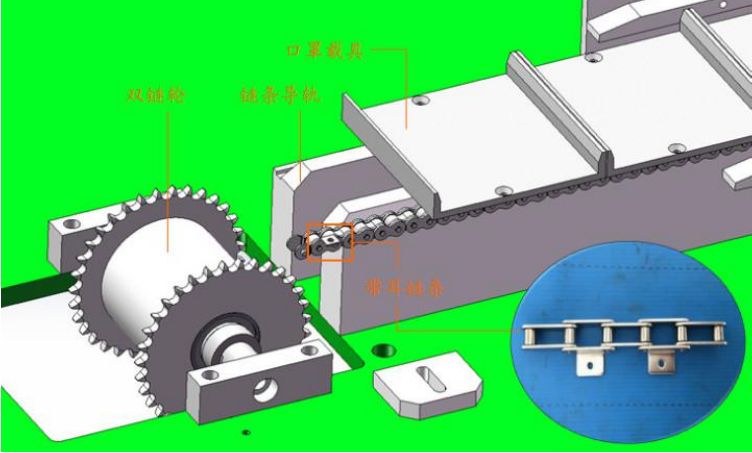

3)差速分离输送带

差速分离输送带的作用:因为前面口罩主体都是连续的,如果不把它们分开间隙,后面就没法分料,所以通过这个输送带时,利用速度差,就可以把前后口罩主体拉开间隙。

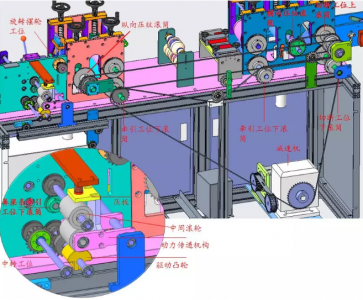

3、鼻梁条植入工序和折景/分段工序的动力传递

这两个工序的机构都分析完了,下面再来看看它们的动力传递。

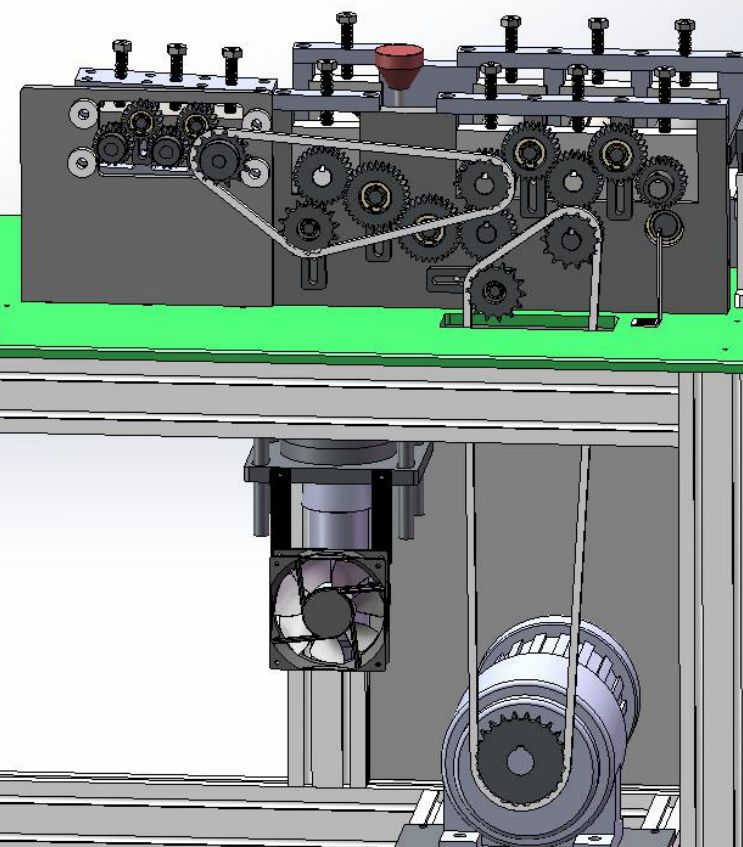

可以看到,两个工序的动力都来自下面的电机+减速机,减速机的类型是蜗轮蜗杆式,下面是内部结构图:

然后看一下动力传递:

① 减速机将动力传递给切断工位下滚筒和两个牵引工位下滚筒;

② 切断工位下滚筒又通过齿轮配合,将动力传递给切断工位上滚筒;

③ 切断工位上滚筒轴上的两个链轮,将动力分别传递给横向压纹滚筒和纵向压纹滚筒;

④ 纵向压纹滚筒上的链轮,再将动力传递给驱动凸轮,驱动凸轮的动力用来驱动鼻梁条牵引工位;

⑤ 驱动凸轮轴上的齿轮又将动力传递给中间工位,中间工位上的链轮最后将动力传递给旋转摆轮工位。

以上就是两个工序的动力完整传递过程。再来看一下驱动凸轮带动鼻梁条牵引工位的工作原理:

驱动凸轮旋转,每次到凸轮面时,会将动力传递机构顶起接触到中间滚轮,这时驱动凸轮的动力就会传递给中间滚轮,中间滚轮轴上的齿轮又会将动力传递给鼻梁条牵引工位下滚筒;

而当凸轮面过去时,动力传递机构会下降,这时驱动凸轮和中间滚轮的动力传递就会断开,同时压板会下压,将中间滚轮刹住。

从上面的工作原理可以看出,最终鼻梁条牵引工位的下滚筒是间歇转动的,而鼻梁条也是相应一段一段的前进。

可能有的人会问,为什么要在驱动鼻梁条这个工位上整一个这么复杂的机构?

之所以做这么复杂,是为了增加一个“刹车功能”,而如果没有这个功能,驱动凸轮每驱动一次中间滚轮后,中间滚轮都会有一个惯性,而这个惯性会导致鼻梁条每次前进的长度都不一致,所以这个“刹车功能”的作用就是在驱动凸轮驱动后,让中间滚轮及时停下。