一)常用模具材料

常用模具材料有S136H﹑718H﹑GS-738﹑PAK90、8407﹑黃牌鋼﹑紅銅 ﹑青銅 ﹑鈹銅等。

二)模具材料選擇的原則﹕

1. 订料时余量的规定:

订内模料,大行位料等大件料时双边余量5.0MM。

订底面壳等大件、主体铜料时,长宽方向双边余量20MM,高度方向余量30MM,

其余的铜料长宽方向双边余量10MM,高度方向余量25MM。

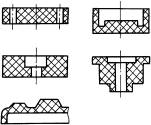

2. 鏡類产品如透明ABS或者腐蝕性較強的塑料如PVC﹑POM﹑PP等﹐其前后模均采用S136H﹐其行位﹑鑲件﹑直頂﹑斜頂等用718H﹐但其大鑲件仍采用S136H﹔ABS﹑HIPS等材料前模和前模鑲件用718H﹐后模和后模鑲件用GS-738。

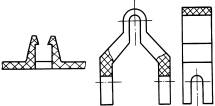

3. 所有的行位﹑斜頂﹑直頂﹑行位壓條﹑行位拉勾﹑T塊﹑行位限位塊﹑耐磨塊等用718H,除行位外均需淬火處理;原身出的A﹑B板﹑拉杆﹑鏟雞等用GS-738.保險鍵﹑撐頭﹑扶針﹑限位頂出塊等用黄牌料。

5. 按鈕的前模銅公一律采用“三寶”銅料。

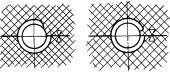

6. 水井隔片一律用青銅片。

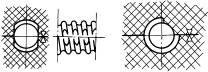

7. 散熱用鑲件采用鈹銅。

8. 按鈕間隙位后模鑲件采用黄牌。