拉深模按其工序顺序可分为首次拉深模和后续各工序拉深模,它们之间的本质区别是压边圈的结构和定位方式上的差异。按拉伸模使用的冲压设备又可分为单动压力机用拉深模、双动压力机用拉深模及三动压力机用拉深模,它们的本质区别在于压边装置的不同(弹性压边和刚性压边)。按工序的组合来分,又可分为单工序拉深模、复合模和级进式拉深模。此外还可按有无压边装置分为无压边装置拉深模和有压边装置拉深模等。下面将介绍几种常见的拉深模典型结构。

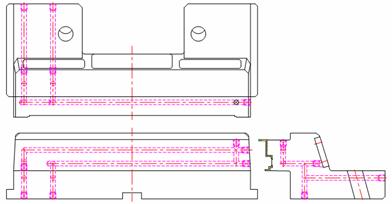

1一凸模; 2一定位板; 3一凹模; 4一下模座

图 1 无压边装置的首次拉深模

1.首次拉深模

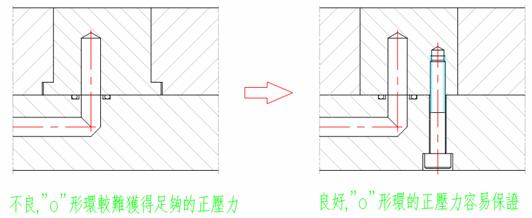

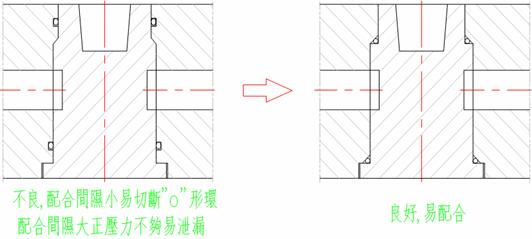

(1) 无压边装置的首次拉深模(图1)此模具结构简单,常用于板料塑性好,相对厚度时的拉深。工件以定位板 2 定位,拉深结束后的卸件工作由凹模底部的台阶完成,拉深凸模要深入到凹模下面,所以该模具只适合于浅拉深。

(2) 具有弹性压边装置的首次拉深模 这是最广泛采用的首次拉深模结构形式(图4.6.2)压边力由弹性元件的压缩产生。这种装置可装在上模部分( 即为上压边 ) ,也可装在下模部分( 即为下压边 ) 。上压边的特征是由于上模空间位置受到限制,不可能使用很大的弹簧或橡皮,因此上压边装置的压边力小,这种装置主要用在压边力不大的场合。相反,下压边装置的压边力可以较大,所以拉深模具常采用下压边装置。

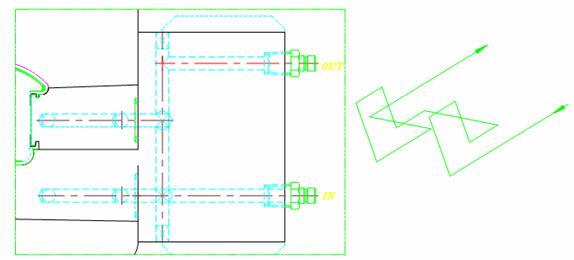

(3) 落料首次拉深复合模 图 3 为在通用压力机上使用的落斜首次拉深复合模。它一般采用条料为坯料,故需设置导料板与卸料板。拉深凸模 9 的顶面稍低于落料凹模 10 ,刃面约一个料厚,使落料完毕后才进行拉深。拉深时由压力机气垫通过顶杆 7 和压边圈 8 进行压边。拉深完毕后靠顶杆 7 顶件,卸料则由刚性卸料板 2 承担。

1一凸模; 2一上模座; 3一打料杆; 4一推件块; 5一凹模;

6一定位板; 7一压边圈; 8一下模座; 9一卸料螺钉

图 2 有压边装置的首次拉深模

(4) 双动压力机上使用的首次拉滦模(图4) 因双动压力机有两个滑块,其凸模 1 与拉深滑块( 内滑块 ) 相连接,而上模座 2(上模座上装有压边圈3) 与压边滑块(外滑块)相连。拉深时压边滑块首先带动压边圈压住毛坯,然后拉深滑块带动拉深凸模下行进行拉深。此模具因装有刚性压边装置,所以模具结构显得很简单,制造周期也短,成本也低,但压力机设备投资较高。

2.后续各工序拉深模

后续拉深用的毛坯是已经过首次拉深的半成品筒形件,而不再是平板毛坯。因此其定位装置、压边装置与首次拉深模是完全不同的。后续各工序拉深模的定位方法常用的有三种:第一种采用特定的定位板(图4.6.5) ;第二种是凹模上加工出供半成品定位的凹窝;第三种为利用半成品内孔,用凸模外形或压边圈的外形来定位(图6) 。此时所用压边装置已不再是平板结构,而应是圆筒形结构。

1-导料板;2-卸料板;3-打料杆;4-凸凹模;5-上模座;

6-下模座;7-顶杆;8-压边圈;9-拉深凸模;10-落料凹模

图 3 落料拉深复合模

1-凸模;2-上模座;3-压边圈;4-凹模;5-上模座;6-顶件块

图 4 双动压力机上使用的首次拉深模

图 5 无压边装置的后续工序拉深模

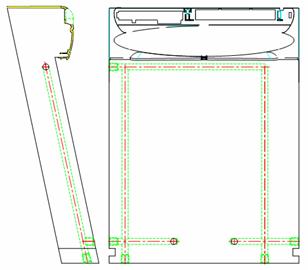

图 6 有压边装置的后续各工序拉深模

(1) 无压边装置的后续各工序拉深模(图 5)此拉深模因无压边圈,故不能进行严格的多次拉深,用于直径缩小较少的拉深或整形等,要求侧壁料厚一致或要求尺寸精度高时采用该模具。

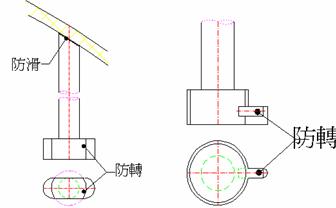

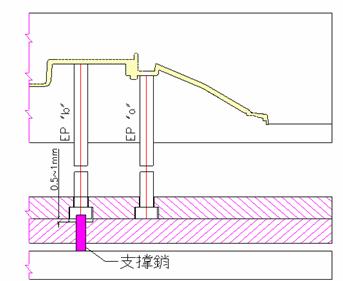

(2) 带压料装置的后续各工序拉深模(图 6)此结构是广泛采用的形式。压边圈兼作毛坯的定位圈。由于再次拉深工件一般较深,为了防止弹性压边力随行程的增加而不断增加,可以在压边圈上安装限位销来控制压边力的增长(参见图 8)。

4.6.2 拉深模工作部分的结构和尺寸

拉深模工作部分的尺寸指的是凹模圆角半径![]() 凸模圆角半径

凸模圆角半径![]() ,凸、凹模的间隙 c ,凸模直径

,凸、凹模的间隙 c ,凸模直径![]() ,凹模直径

,凹模直径![]() 等,如图 7 所示。

等,如图 7 所示。